六角头螺栓,规格为m27×280,性能等级为10.9级,表面镀彩锌。该螺栓安装在塔吊底部与基础连接处,安装约3、4个月后发生断裂。

螺栓断裂部位为头杆部结合的过渡区,断口无明显宏观塑性变形,两断口可良好配合。

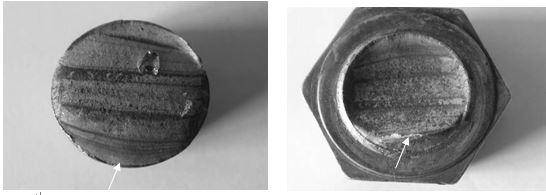

六角头螺栓断裂件断裂形貌,见图11-46。

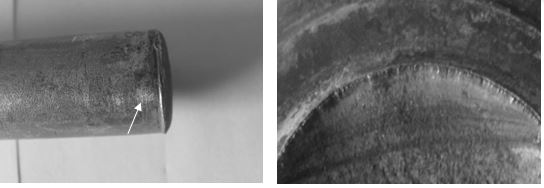

螺栓头部断口,整个断面可见明显的疲劳断裂特征,断面平滑,有明显的脆性疲劳扩展特征,图中箭头处为疲劳源区,见图11-47。

疲劳扩展区有明显的疲劳条带,疲劳扩展区占整个断口面积的80%以上,图11-48白色箭头所指深色区域为zui终断裂区,占整个断口面积小于10%。

图11-46 断裂螺栓

图11-47 杆部断口宏观形貌 图11-48 头部断口宏观形貌

杆部断口的四周有碰撞变形痕迹,断裂源外表面有明显磨损痕迹,杆部断裂处断裂源侧面的磨损痕迹,见图11-49。

图11-50为断裂源区域形貌,可见许多细小台阶;疲劳条带方向为疲劳扩展区。根据断口各区域的面积比,可确定螺栓断口为低应力高周疲劳断口。

图11-49 杆部断口断裂源侧面磨损痕迹 图11-50 疲劳源区域宏观形貌

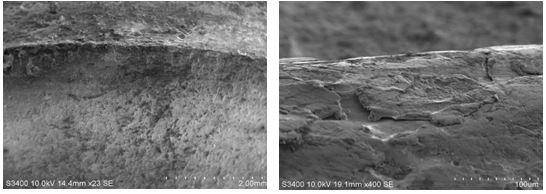

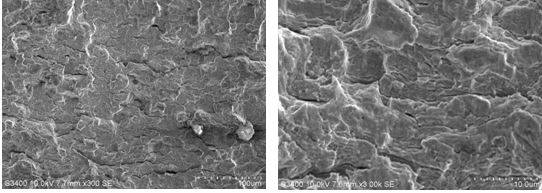

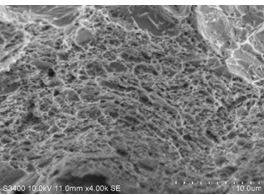

在扫描电镜下观察断口微观形貌,疲劳源区域存在磨损凹坑、疤痕和微裂纹未发现夹杂和冶金缺陷(图11-51、图11-52);疲劳扩展区二次裂纹和撕裂棱比较明显,疲劳条带少、短、间距小,属高周疲劳特征(图11-53、图11-54);图11-55为zui后断裂的韧窝特征,该区域仅出现在断口边缘很小部分,说明zui后断裂时应力较小 。

图11-51 疲劳源形貌 图11-52 表面磨损疤痕和微裂纹

图11-53 扩展区疲劳条带 图11-54疲劳条带放大像

图11-55 zui后断裂的韧窝特征

硬度检测,在断口附近对螺栓表面、心部硬度检测,检测结果,表面硬度347、352、345 hv0.3;心部硬度324、320、328 hv10,螺栓的硬度值均符合技术要求,

沿断口纵向截取试块,制成金相试样,显示显微组织为均匀回火索氏体组织,见图11-56。

图11-56 螺栓显微组织

用直读光谱法对螺栓化学成分进行分析,化学成分符合《gb/t 3077-1999》40cr钢的要求。

检测结果,螺栓的表面、心部硬度、金相组织和化学成分均符合要求。

从螺栓断口宏观和微观分析可知,螺栓断口为低应力疲劳断口,断裂源位于断口边缘部位,该处有明显的磨损痕迹,分析认为断裂螺栓头杆结合处由于服役时长期受到磨损使得表面产生不均匀的磨损擦伤,产生凹坑、微裂纹等缺陷,磨损缺陷处产生应力集中,萌发微裂纹,在交变载荷的作用下,裂纹的不断扩展,zui终导致了螺栓的断裂。

由于吊车底部和与基础件都由多个螺栓连接固定,而发生断裂螺栓总共只有几只,推测断裂螺栓可能由于安装时拧紧力矩不足或安装时螺栓与孔的配合不好导致运转时产生严重的磨损,螺栓头杆部结合的过渡区产生磨损缺陷,缺陷处为断裂源,在低应力作用下疲劳裂纹不断扩展,zui后疲劳断裂,

根据以上分析,可以得出如下结论与启示:

(1)螺栓的断裂是疲劳断裂。

(2)引起螺栓断裂的根本原因是螺栓头杆部结合的过渡区产生磨损缺陷,缺陷处为断裂源,在低应力作用下疲劳裂纹扩展zui后疲劳断裂。

(3)螺栓安装时一定要执行安装技术要求,保证拧紧力矩在技术要求范围内。

(4)螺栓安装时注意或安装时螺栓与孔的配合,防止因螺栓与孔的配合不好导致运转时产生磨损。

- 高温铝合金材料分析 苏州第三方检测机构 2024-07-16

- 2024-07-16

- 不锈钢螺母表面裂分析 紧固件第三方检测机构 2024-07-16

- 苏州钢材检测机构 钢材非金属夹杂物检测 2024-07-16

- 什么是焊接工艺评定 苏州第三方检测机构 2024-07-16

- 六角头螺母断裂失效分析 苏州紧固件第三方检测机构 2024-07-16

- 2024-07-16

- 2024-07-16

- 汽车底盘螺栓扭矩力衰减分析 苏州第三方检测机构 2024-07-16

- 徐州不锈钢金相分析检测 不锈钢牌号鉴定 2024-07-16

- 常州市u型螺防腐涂镀层质量检测 2024-07-16

- 苏州风电高强度螺栓质检分析检测 2024-07-16

- 农田灌溉水质检测新标准 第三方检测机构 2024-07-16

- 2024-07-16

- 2024-07-16