本文通过案例分析查找高强度螺栓失效焦点,监督制造厂质量计划控制要覆盖失效焦点,通过监造监督质量计划的有效实施,确保供货的风电高强度螺栓抗拉强度、韧性及耐腐蚀等性能指标符合设计要求,防止批次性的质量问题发生、保证产品质量稳定可靠。

高强度螺栓失效原因分析

塔筒高强度螺栓断裂质量问题

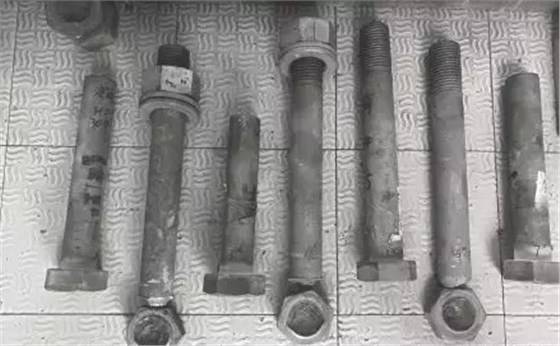

事件描述:2018 年, 某海上风电项目现场送电检查时发现1# 风机与塔筒连接处两颗m56×430 螺栓断裂,材质为42crmoa。后来在调试、消缺复检以及排查过程中,陆续共发现12 颗螺栓断裂,断裂螺栓均属于同一规格,同一制造批号,断裂位置均位于六角头根部,如图1 所示,涉及10 台风机。

原因分析及检测:

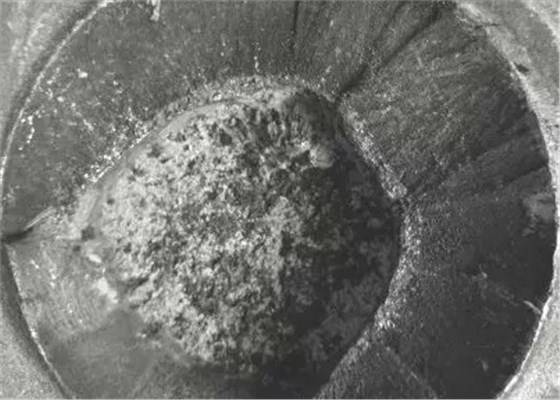

(1)宏观分析。断裂螺栓的宏观形貌见图2,断裂位置位于头杆结合部位,断裂螺栓未见明显缩颈现象;断口头部边缘有明显的锌液渗入,断口分布呈环形放射状,为典型的脆性裂纹,中间部分在宏观状态下呈现明显的韧性断裂状态。根据以上断裂状态,对失效螺栓的机械性能、脱碳、冲击、理化、金相、头部 pt 探伤进行分析。

(1) pt 头部探伤。头部未失效螺栓进行探伤后,无明显裂缝显现,符合技术要求。

(2)化学成分分析。从断裂螺栓上取样进行化学成分分析,断裂螺栓的化学成分符合gb/t 3077-2015 《合金结构钢》中 42crmoa 标准要求。

(3)力学性能试验。从断裂螺栓上分别取样进行拉伸试验和冲击试验(- 40℃),从上述力学性能的实测值得出,断裂螺栓力学性能符合 gb/t 3098.1—2010《紧固件机械性能、螺栓、螺钉和螺柱》标准要求。

(4) 金相检验、维氏硬度分析。分别取断裂螺栓两侧断口的剖面试样,按gb/t 13298—1991《金属显微组织检验方法》标准进行制样,随后在光学显微镜下观察,为马氏体位相的回火索氏体 极少量铁素体,组织为正常的调质状态。

从显微硬度试验的实测值得出,硬度值各部位比较均匀,均符合 gb/t 3098.1—2010 中规定,回火索氏体占比大于 90%,证明热处理工艺稳定,回火较为充分。

失效分析结论:

(1)检测结果。螺栓机械性能、冲击、硬度符合 gb/t 3098.1—2010 标准要求,材质理化指标符合 gb/t 3077-2015 42crmoa 技术要求 ,从金相组织体现热处理工艺成熟稳定,头部pt检测未失效螺栓无裂纹显现。

(2)螺栓断裂原因。断口从宏观分析,边缘有明显的锌液渗入,断口为二次失效断裂,裂纹在热镀锌之前已经存在,可以排除氢脆的可能性,问题原因基本可以确定为个别螺栓在红打调试模具阶段产生缺陷,并在热处理淬火时形成微裂纹,在安装后发生延时断裂。

主机厂、螺栓厂原因调查:

(1)样件混入成品。红打工序中人员责任心不强,并且缺少样件管理流程,导致试打样件部分存在裂纹产品(20 件左右)混入批量产品中;

(2)ndt-mt 检测未能发现。ndt-mt 现场检测人员(i 级)发现缺陷能力不足,导致缺陷产品未检出。

(3)主机厂对分包商管理不到位,设置的质量控制点未实施。

原因分析结论:

通过上述第三方检验、主机厂、螺栓厂调查得出下述结论。

(1)直接原因。试打样件部分存在裂纹产品(20 件左右)混入批量产品中;

(2)间接原因。ndt-mt 现场检测人员(i 级)能力不足,导致缺陷产品未检出;

(3)根本原因。质量管理存在问题,对样件管理没有完善的监督措施,锻打人员责任心不强,培训不到位;现场配备的检测人员培训不到位,能力弱;主机厂对分包厂管理不到位,设置的质量控制措施未执行。

质量问题处理:对主机厂、螺栓制造厂进行质量体系监查;根据造成螺栓断裂原因分析,相关方协商,全部更换该批次m56 螺栓,35 台总计3350 套。

风机叶片高强度螺栓断裂质量问题

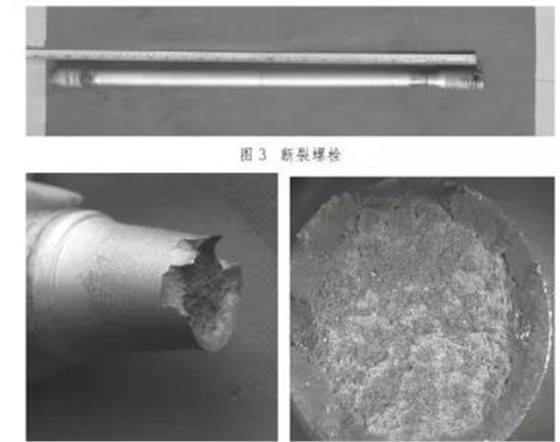

事件描述:2018 年,叶片安装时出现一颗双头螺栓断裂。经与新螺栓对比,螺栓断裂于螺杆变径部位,距螺纹约20mm,断口附近可见明显的缩颈现象,断口附近直径约为17.96mm,未变形螺杆直径约为23.56mm,断后

直径约为原始直径的76%,见图3、图4。

检测及原因分析:

(1)理化检验:宏观分析图3、图4 为断裂螺栓,文中双头螺栓断裂位置短部分定义为a 侧,长部分定义为b 侧;事件描述表明,该螺栓断裂模式为塑性断裂。

(2)化学成分检验:从断裂螺栓上取样进行化学成分分析,断裂螺栓的化学成分符合gb/t 3077—2015 中42crmoa 标准要求。

(3)力学性能检验:螺栓杆部(长侧)拉伸性能、冲击功均符合gb/t 3098.1—2010 标准中10.9 级的要求。螺栓a 侧(短侧)硬度值为16.5hrc,远低于标准要求值,螺栓b 侧(长侧)硬度值符合gb/t 3098.1—2010 标准中10.9级的要求。

(4) 金相检验未见明显缺陷存在。

综上,螺栓a 侧至断口部位显微组织均为珠光体 铁素体 回火索氏体,在调质工艺下为非正常组织;b 侧显微组织为回火索氏体 少量铁素体,在调质工艺下为正常组织。

综上检测分析,所检螺栓断裂模式为塑性断裂。结合螺栓金相分析及硬度测试结果,该螺栓a 侧至断口部位显微组织异常,硬度仅有16.5hrc,导致螺栓局部抗拉强度不足,在安装过程中,在正常拉伸应力作用下,该部位首先

发生塑性变形,后发生断裂。螺栓a、b 两侧显微组织不一致,推断该螺栓在调质热处理(淬火)过程中,因局部(a 侧)未完全浸入淬火液中而导致a 侧组织异常。

失效分析结论:所检螺栓断裂模式为塑性断裂;所检螺栓a 侧显微组织异常,导致局部强度不足,在拉伸应力作用下发生断裂。

螺栓厂现场调查分析原因。结合上述的试验结果和分析及供应商厂内的实际审核,主机厂、螺栓厂、给出本次螺栓断裂结论,监造通过全程见证失效分析及试验,并通过对螺栓厂的调查验证,确认如下结论:螺栓厂在使用连续式渗碳保护网带炉进行该批次螺栓热处理过程中,由于网带卡料,造成一颗螺栓在落料口卡滞并未被及时取出,从而导致该螺栓部分温度降速不足,未完成奥氏体向马氏体的转变,而是由奥氏体缓冷状态下转变为珠光体组织,继而导致强度性能达不到要求,在安装过程中导致断裂。

结合扩大批次抽检、192 颗全数分选、未调质样棒拉伸等验证,主机厂可以确保已经安装的本批次螺栓不存在风险,该断裂螺栓属于个例问题。

监造zui终给出的原因分析:质量管理存在问题,在发生网带卡死时未按按规定要求操作,导致个别螺栓混入正常产品,对操作人员培训不到位,存在侥幸心理;螺栓硬度无损分选,按两头30% 比例分选存在漏洞,不能全覆盖。

处理结果:结合扩大批次抽检、192 颗全数分选、未调质样棒拉伸等验证,主机厂可以确保已经安装的本批次螺栓不存在风险,该断裂螺栓属于个例问题。并承诺若现场发现该批次螺栓再有一条断裂,主机厂免费更换该批次全部螺栓,并承担由此造成的电量损失。

高强度螺栓失效焦点

通过上述两个监造案例和收集其他案例的经验总结,高强度螺栓在安装、试运行中出现裂纹、断裂等早期失效:大尺寸螺栓六角头与螺杆断裂,六角头与螺杆r 圆弧过渡角锻打精度是制造的一个难点;螺纹与杆部变形和断裂,不仅硬度和机械性能不符合要求,还有心部与表面组织、硬度差别的影响。另外,高强螺栓轴向预紧力的大小从很大程度上决定了连接螺栓的疲劳寿命。高强度紧固件没有达到要求的预紧扭矩,没有按规定的拧紧工艺(2 次拧紧)进行装配或超预紧扭矩;没有拧紧螺栓造成风机倒塌事故不在少数,即紧固没有到位,预紧力和预紧扭矩值没有达到规定值,在风机机组运转振动作用下,使螺栓产生交变载荷,连接副松动,进一步引起螺栓的疲劳和延迟断裂;另外,不同螺栓预紧力不同,造成螺栓受力不同,个别螺栓受力超过设计载荷,导致整组螺栓强度下降,机组失效。

高强度螺栓监造实施要点

为了确保高强度螺栓不断裂,排除因施拧和没有达到预紧扭矩的风险,监造从制造过程进行质量监督,使放行的螺栓满足设计要求,目前,按照gb3098.1—2010《紧固件机械性能 螺栓、螺钉和螺柱》对高强度螺栓的要求,风电高强度螺栓大部分选择10.9 级;其抗拉强度r m ≥ 1040mpa, 硬度值为32hrc~39hrc,低温冲击功a kv(-40℃ ~45℃)≥ 27j, 断后伸长率a ≥ 9%, 断面收缩率z ≥ 48%。因此,大多采用合金结构钢制造,经调质处理。

工艺和材料作为机械制造的基础,在制造厂质量体系有效运行的基础上,重点监督原材料、加工工艺、热处理工艺、表面处理、无损检测及质量控制计划及实施。

原材料的质量控制及监督管理

原材料质量的优劣直接影响风电用高强度螺栓的综合力学性能和使用安全,材料的化学成分直接关系到紧固件的机械性能,所以在来料检测上要进行材料复检和质量证明文件的审核,监督制造厂从试验设备及人员的配备及检测记录、抽样数量、范围等符合进料检查规范。根据风电高强螺栓的生产实践对风电高强螺栓原材料的实际晶粒度应控制在6~8 级。这点在试验或第三方检测试验要重点控制和监督。

监督原材料入厂进行复检。确认材料的钢号、化学成分等符合要求,在整个生产过程中建立材料的可追溯系统。

加工工艺的质量控制及监督

高强度紧固件制造工艺有锻造、切削加工及热处理等,在制造过程要仔细观察各工艺的执行及中间检查控制。紧固件尺寸公差和几何公差应严格按照等级所对应的尺寸和几何公差规定要求执行;直线度、全跳动按照gb/t 3103.1—2002《紧固件公差螺栓、螺钉、螺柱和螺母》标准中b 级执行,其余未注公差按gb/t 3103.1—2002、gb/t 3103.3—2000《紧固件公差平垫圈》中c 级执行。

前述塔筒高强度螺栓断裂原因分析:试打样件部分存在裂纹产品混入合格品中,这就要求在锻造过程要监督模具主要尺寸和有无裂纹和拉痕等缺陷的检查,为了减少氧化皮,在加热过程可采取相应措施,如: 在保证加热质量前提下,尽量采用快速加热,缩短加热时间,尤其是金属在高温下的停留时间不宜过长;工件加热到工艺温度后尽快取出锻打。为了防止过热、过烧,应控制加热温度和时间,钢材温度不得高于材料所允许的始锻温度,如果锻压设

备发生故障而长时间停锻时,必须关闭电源,停止加热。高、中合金钢和直径大于30mm 的高碳钢加热时应适当控制加热速度。

监督螺栓厂要有完善的质量体系保证工件加热、锻造、滚螺纹等各项工序满足要求,检测结果合格。

热处理工艺质量监督

风电用高强度螺栓强度级别达要求到10.9级,热处理工艺通过球化退化和调质实现。高强度螺栓调质淬火时的淬透性,要求在淬火后截面获得约90% 马氏体组织。钢材的化学成分、试件尺寸大小、过程温度控制、降温介质、降

温方法等影响着工件淬火深度。在实际生产过程中螺栓淬火工艺执行普遍存在为节约费用加热保温不足,致使奥氏体转化不够,造成淬火组织不均匀。回火工艺过程中是无法被消除,造成早期失效。因此。要严格加强过程控制和监督高强度螺栓热处理调质工艺的执行。

风机叶片高强度螺栓断裂质量问题就是热处理问题造成,硬度不达标形成的失效。监督制造厂热处理工艺符合规定,详细记录热处理工艺过程,对每一批次的热处理过程都存档备查。

表面处理质量监督

风电用高强度紧固件,为减少酸洗和电镀等过程产生氢脆的风险性,保证使用寿命,通常采用喷砂 非电解达克罗涂层,它对户外紧固件的保护有机械屏蔽作用、自钝化作用以及牺牲阳极电化学保护良好的表面防腐作用;涂覆层应大于8μm~12μm, 耐盐雾试验720h 以上。同时,要保证防腐处理不能降低高强度螺栓机械性能和物理性能。监督正确执行表面处理工艺规程,详细记录表面处理工艺过程,对每一批次的防腐处理过程都存档备查。

无损检测监督

无损检测ndt 在不损害或不影响被检高强度螺栓使用性能的前提下,检测被检高强度螺栓中是否存在缺陷或不均匀性,给出缺陷的大小、位置、性质和数量等信息,进而判定被检高强度螺栓合格与否。通常要求螺栓进行磁粉探伤检测,表面缺陷应符合gb/t5779.1—2000《紧固件表面缺陷 螺栓、螺钉和螺柱 一般要求》的要求。

监督无损检测质量要从人员资质、设备完好、操作规范、问题工件的发现能力等方面监督,如前述螺栓质量问题均为在无损检测和硬度分选时漏检,造成问题螺栓放行,在后续更换螺栓及停机造成损失3000 多万元。

质量控制计划及实施的监督

质量控制计划就是对高强度螺栓制造的全过程,以书面文件的形式,对高强度螺栓所有特性(包括原材料、下料、切削、六角头成形、热处理、探伤、喷砂、滚丝、去油、硬度分选、表面处理、成品检验、包装、交货等)的评价(监控)方法或技术、频次、记录形式进行策划的质量文件。控制计划通常是fmea(潜在失效模式的后果分析)的输出文件,作业指导书的输入文件。

在监造过程要审核质量控制计划是否满足螺栓采购的技术要求和主机厂的技术规范,同时,针对螺栓已发生的质量问题反馈是否有相应的控制措施,如:锻造过程的氧化皮控制、六角头与螺栓杆的r 圆弧角、模具裂纹等检查,是控制六角头成形质量重点监督方面;硬度分选是确认每条螺栓热处理质量的必要手段。

在实施过程中监督质量控制计划的落实,对重点过程和易出问题过程,通过现场巡检、质量记录抽查等方式,监督螺栓制造厂质量控制满足工艺及技术规范要求。

- 农田灌溉水质检测新标准 第三方检测机构 2024-07-16

- 2024-07-16

- 2024-07-16

- 2024-07-16

- 2024-07-16

- 2024-07-16

- 2024-07-16

- 2024-07-16

- 2024-07-16

- 橡塑保温材料检测介绍 苏州第三方检测机构 2024-07-16

- 大量元素水溶肥料登记检测 2024-07-16

- 农用硫酸钾检测 苏州第三方检测机构 2024-07-16

- 各种硝酸钙检测分析 苏州第三方检测机构 2024-07-16

- 农业用硫酸镁检测需要检测哪些指标 2024-07-16

- 钙、镁、硫三大中量元素肥料检测 2024-07-16