近年来,工业ct检测在复合材料的研究中越来越多,在与相关机构交流中,我们获得很多工业ct应用信息,下面为大家做一个介绍。

所谓复合材料,顾名思义,它是由两种或两种以上具有不同性质、不同形态的材料经过复合工艺制备而成的综合性能优于原组成材料的新型材料。其具有重量轻、强度高等优点,正是因为复合材料具有很多普通单一材料没有的优点,所以他的应用也越来越广泛,例如:航空航天、电子电气、汽车等领域,在军用及民用方面都发挥着重要的作用。

但是由于符合独特的结构特点,以及生产制造过程中工艺技术及操作等因素的影响,复合材料不可避免地会产生缺陷与损伤,而影响复合材料的性能、结构完整性及使用寿命。因此,使用无损检测方法,对复合材料结构完整性进行检测至关重要。

常规超声检测技术可用于检测大部分种类的缺陷且能对缺陷进行定位,但对于分层类缺陷,超声波传播路径的选择比较困难,同时还受检测工件形状的影响。激光超声检测技术不受检测工件形状的影响,但其对工件的材料有要求,需要有低的激励激光透射率。空气耦合超声检测技术的检测分辨率高,但检测效率和信噪比低。声发射检测技术既能实时监控缺陷的发展趋势又可对缺陷进行定位,但其仅适用于可发射声信号的分层、树脂开裂等动态缺陷的检测,且难于检测形状复杂的复合材料构件。红外热成像检测技术检测范围广且能显示缺陷信息;激光错位散斑检测技术可通过大面积地观察工件表面的位移变化来检测缺陷。和上述无损检测方式相比由于工业ct图像直观,图像灰度与工件材料、几何结构、组分及密度特性相对应,不仅能得到缺陷的形状、位置及尺度等信息,结合密度分析技术,还可以确定缺陷的性质,使长期以来困扰无损检测人员的缺陷空间定位,深度定量及综合定性问题有了更直接的解决途径。工业ct图像充分再现了工件材料的组成特性,所以,三维工业ct图像对复杂结构件检测分析有实际意义,并且工业ct可与cad、cam等制造技术结合而形成所谓的逆向工程。这些优势都是其他无损检测技术所不具备的,因此x射线技术是检测复合材料的常用方法。

目前,工业ct在复合材料检测中的应用大概有以下案例:

1、利用工业ct检测技术,检测了具有不同尺寸的人工裂纹缺陷的碳纤维增强碳基体复合材料,并估算其中一个样品的缺陷厚度为2.95mm,与人工设计的实际厚度(3mm)接近;同时,采用工业ct检测技术对所估算的缺陷厚度进行了验证,结果表明:通过观察工业ct透视图中灰度值的大小,可以有效检测出复合材料的微缺陷。

2、采用工业ct检测技术,不仅可以清晰地观察碳纤维增强铝基复合材料中碳纤维的编织纹路和其间的密度变化,同时对缩孔、疏松等铸造缺陷也具有较高的检测灵敏度。

3、采用工业ct检测技术,在任意旋转角度下,对任意位置的碳纤维复合芯导线进行实时在线监测,不仅可检测到大多数的界面缺陷,而且得到的检测图像具有较高的清晰度,检测灵敏度高,从而在一定程度上解决了碳纤维复合芯导线在应用过程中易损伤、易断线的问题。

4、采用工业ct检测技术代替传统的射线照相检测技术,其内部的孔隙、夹杂、脱粘和折皱变形等缺陷可以很容易地被检出,同时所得到的检测图像具有较高的清晰度和对比度。

5、检测出了碳纤维预制体中存在的锥状断针和局部结构疏松缺陷;同时,从该方法得到的灰度值图像中,通过灰度值的变化可以检测实测为0.01g·cm的密度差变化。

6、采用工业ct检测技术,不仅实现了基本的检测功能和图像处理,而且通过图像的拼接技术可获得完整的大尺寸碳纤维复合板成像图,进而更好地对缺陷的实际位置进行标定。

7、利用ct检测技术,对碳纤维/环氧树脂复合材料钻头在钻孔过程中产生的分层缺陷进行检测,成功检测出钻头中尺寸为1.1~7.2mm的分层缺陷;并与超声c扫描检测技术进行比较,得出ct检测技术对钻孔产生的分层缺陷具有更有效的检出作用的结论。

8、利用ct检测技术结合三维小波分析去噪方法,对由水切割的方法得到的具有缺陷的复合材料面板进行检测。结果表明,所使用的方法可对其中特定的缺陷进行识别并对不同的缺陷类型进行分类。

9、通过运用光学显微镜及工业ct检测技术对被钻孔的碳纤维增强复合材料的表面及表面下缺陷进行观察检测,不仅可看到样品中的显微脱粘及表面粗糙度,还易通过碳纤维、环氧树脂和玻璃纤维之间的密度差分辨不同材料,并且可观察到表面下的纤维裂缝和孔壁上的玻璃纤维残渣等这些光学显微镜难以看到的缺陷。

10、采用包括ct检测技术在内的四种无损检测技术,对含人工设计分层缺陷的复合材料风力涡轮机叶片样品进行检测;结果显示,虽然材料的衰减系数对ct检测技术的检测效果影响很大,但通过系统的三维重建还是可以检测到大部分类型的缺陷,相比于其他检测技术具有更明显的潜力。

11、以纤维增强复合材料缠绕结构的密度检测为例,表明工业ct可以代替常规射线检测和超声检测技术,通过准确判定成品的密度分布状况来检测产品的生产质量。

12、首先通过工业ct测量了喷管的尺寸信息,然后利用imageware软件进行了曲面建模,经过图像处理实现了喷管的逆向重构,并达到了10微米的有效精度。

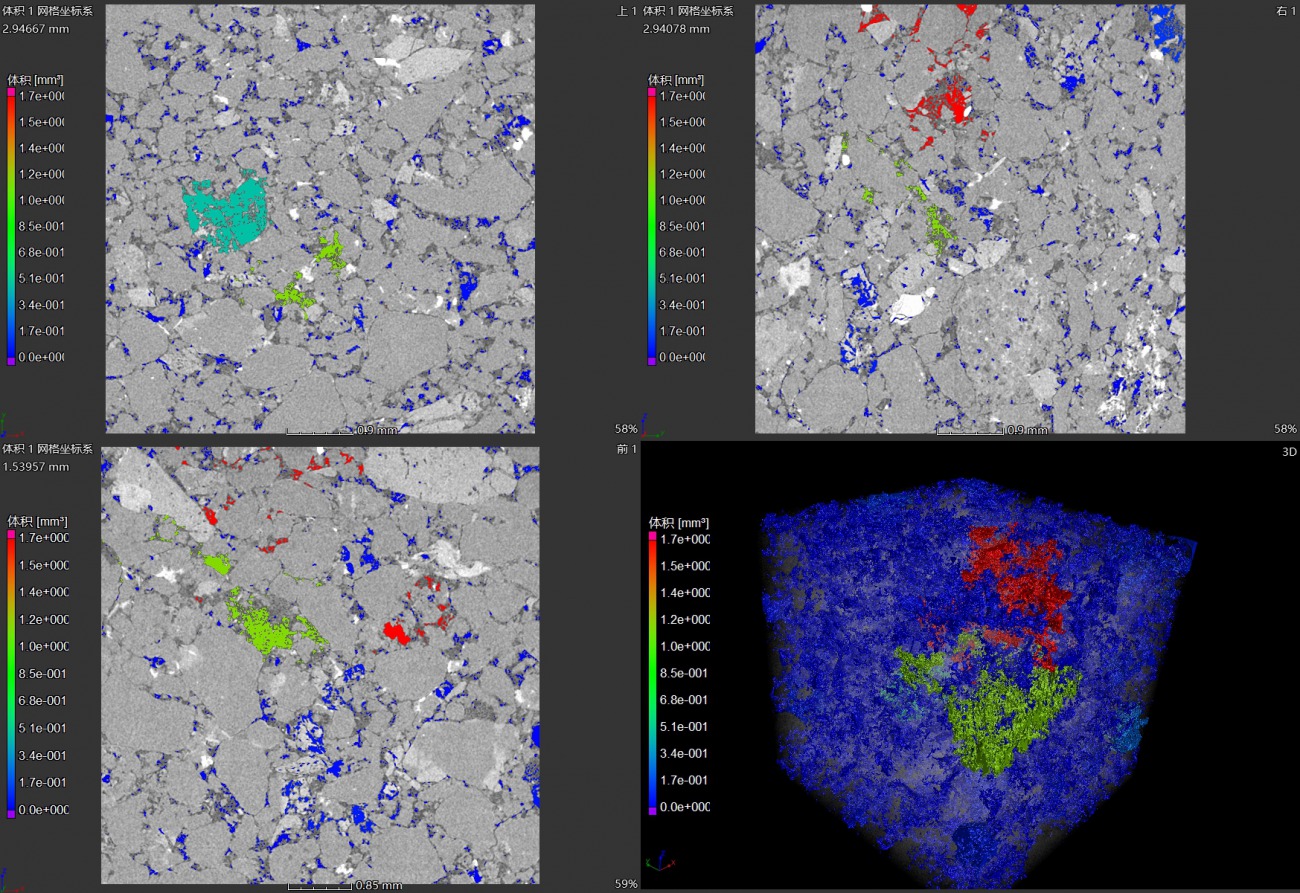

13、采用显微ct技术很好地分辨出csic复合材料中的各结构单元(纤维束、基体及孔隙),同时有效地检测出sic基体中存在的密度缺陷。

14、分别用同步辐射ct及显微ct定量地估算了碳纤维增强环氧树脂冲击试样的裂纹张开尺寸为4.9微米及4.8微米;还利用此两种技术,检测了受冲击损伤而具有多尺度缺陷的碳纤维复合材料。经过比较可知,这两种检测技术都可以在短时间内获得高质量的图像,而且在整体损伤程度的评估上具有类似的结果。

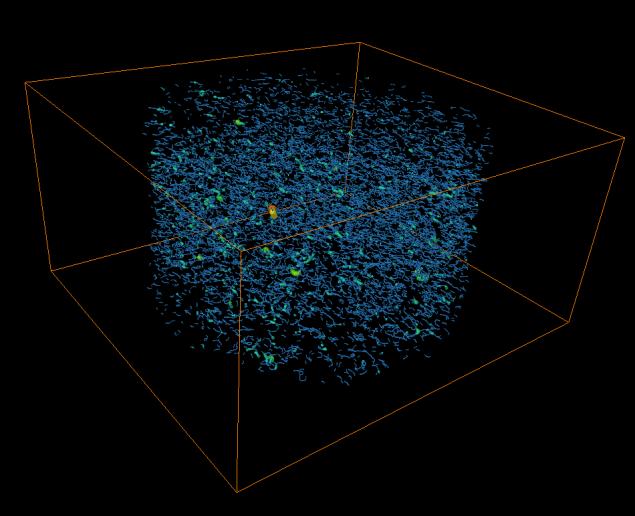

15、运用显微ct可以很容易地表征玻璃纤维增强复合材料内部的结构缺陷,如:孔隙、分层、基体裂纹等,并对裂纹扩展的形貌进行了三维重构分析。

- 2024-07-16

- 2024-07-16

- 工业ct原理及发展 苏州工业ct探伤检测单位 2024-07-16

- 苏州工业ct探伤检测 工业ct扫描测量 工业ct失效分析 2024-07-16

- 2024-07-16

- 吴江区管道射线探伤检测 超声波探伤检测 2024-07-16

- 相城区地下深井水检测 苏州水质化验单位 2024-07-16

- 吴中区超声波探伤检测 x射线探伤检测 苏州无损探伤第三方检测机构 2024-07-16

- 2024-07-16

- 2024-07-16

- 2024-07-16

- 2024-07-16

- 2024-07-16

- 2024-07-16

- 2024-07-16