弯曲金属检测是一种简单且便宜的定性金属检测,可用于评估金属检测材料的延展性和坚固性。它通常用作对金属检测焊接头的质量控制检测,其优点是金属检测件和设备都简单。不需要昂贵的检测设备,易于制备金属检测样品,并且如果需要,可以在车间进行金属检测,作为质量控制金属检测,以确保生产的一致性。弯曲金属检测使用的试样片会以三点弯曲的方式弯曲到指定角度。弯头的外部发生了很大的塑性变形,因此,金属检测试片过早损坏会暴露出材料的任何缺陷或脆化。弯曲金属检测可以自由成形或引导。引导弯曲金属检测是将金属检测试样包绕在具有指定直径的模板上的地方,并且是焊接程序和焊工资格规范中指定的检测类型。例如,可能是asme ix,iso 9606和iso 15614第1部分中的要求。由于导向弯曲金属检测是焊接鉴定规范中指定的唯一弯曲金属检测形式,因此它是本文中将要处理的唯一形式。

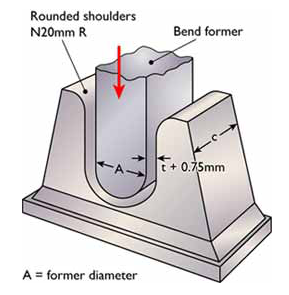

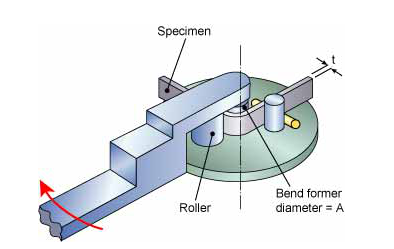

典型的弯曲金属检测夹具如图1(a)和1(b)所示。

图1(a)显示了一种导引弯曲测试夹具,该夹具使用公母母模,这是zui常见的设备形式

图1(b)显示了一种环绕式导向弯曲试验机,其工作原理与水管工的弯管机相同

施加到金属检测样品上的应变取决于样板弯曲的样板的直径,这与样板的厚度't'有关,通常以't'的倍数表示,例如3t,4t等。

前者的直径在金属检测标准中指定,并随材料的强度和延展性而变化-低延展性材料(例如,全硬铝合金)的弯曲前者直径可能高达8t。另一方面,退火的低碳钢可能只需要3t的原直径。根据金属检测规格要求,弯曲角度可以为90°,120°或180°。

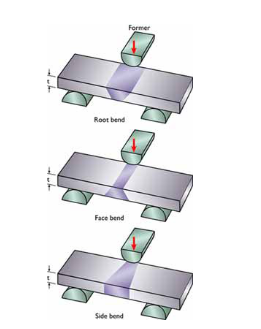

图2厚度超过12mm的材料通常使用侧面弯曲测试来测试,该测试可测试整个截面的厚度

金属检测完成后,将检查金属检测试样的张紧面上是否有缺陷。大多数规范将长度超过3mm的缺陷视为拒收原因。

对于对接焊接程序和焊工资格测试,折弯试件可以横向或平行于焊接方向定向。

金属检测材料厚度大约在12mm以下时,通常在焊缝的根部或端面受拉的情况下测试横向试样。通常使用侧面弯曲检测来测试厚度超过12mm的材料,该检测会测试整个截面的厚度(图2)。

如果金属检测材料厚度太大而无法弯曲整个截面,则在检测整个材料厚度的情况下,规格允许采集多个较窄的样品。常规上,大多数焊接规范要求从每个对接焊接的金属检测件上截取两个根部和两个端面弯曲试件或四个侧面弯曲部。

横向弯曲的金属检测试样会暴露出表面上的任何缺陷,例如底切过多或靠近瓶盖的侧壁未熔合。横向根弯曲在显示缺乏根融合或穿透方面也非常出色。横向侧弯可测试整个焊缝厚度,尤其擅长揭示双v型对接接头中的侧壁熔合和根部熔合的缺陷。此标本取向还可用于检测熔覆层,在熔覆层附近容易发现任何脆性区域。

加工纵向弯曲金属检测试样以包括整个焊缝宽度,haz和每种母体金属的一部分。它们可能会在表面,根部或侧面受拉的状态下弯曲,并且在两种母体金属或母体金属与焊缝之间的机械强度存在差异的情况下使用。该金属检测将容易地发现任何横向缺陷,但是在显示纵向取向的缺陷(例如缺乏熔合或穿透)方面效果较差。

尽管弯曲金属检测简单易行,但有些功能可能会导致测试无效。

从金属检测焊缝上切割试样时,切勿影响切割效果。因此,如果金属检测样品被剪切,则必须从火焰切割或加工硬化的金属中去除任何热影响区。

通常将焊缝弯曲试样的表面和根部进行机加工或磨平,以减少它们会产生的应力升高效果。尖角会导致过早失效,应将其修圆至zui大半径3mm。

当内径处于拉伸状态时,小直径试管的横向弯曲金属检测试样的边缘将承受很高的拉应力,这可能会导致试样边缘撕裂。

具有不均匀特性的焊接接头(例如,不相似的金属接头)或焊缝和母材金属强度明显不同的焊接接头可能会导致折弯试件的“峰值”。这是大多数变形发生在两种材料中较弱的一种时,因此会发生过度的局部变形,这可能会导致过早失效。

母体金属之一的强度很高的异种金属接头是发生这种情况的一个很好的例子,在完全硬焊的铝合金接头中也可以看到类似的峰值。

在这些情况下,图1(b)所示的辊弯曲金属检测是进行弯曲检测的方法,因为金属检测试样的各个成分应以相似的量应变,并且在很大程度上消除了峰化。

相关规格

bs en iso 5173 | 金属材料焊缝的破坏性试验-弯曲检测 |

asme ix | 焊接和钎焊资格 |

astm e190-92 | 焊缝延性的引导弯曲检测

|

- 昆山角焊缝断裂金属检测 2024-07-16

- 2024-07-16

- 相城区晶间腐蚀astm a262测试 2024-07-16

- 吴中区电化学腐蚀试验机构 2024-07-16

- 虎丘区不锈钢腐蚀检测射线照相检测 2024-07-16

- 姑苏区涂镀层质量检测单位 痕量金属分析检测 2024-07-16

- 苏州水泥板材检测单位 水泥板材抗压强度检测 空气隔声量检测 2024-07-16

- 无锡市农田灌溉水质检测单位 2024-07-16

- 全生物降解饮用吸管检测 2024-07-16

- 什么是射线探伤检测 2024-07-16

- 2024-07-16

- 超声波探伤方法分析介绍 2024-07-16

- 2024-07-16

- 相城区钢材脱碳层深度检测 苏州金属材料第三方检测机构 2024-07-16

- 吴中区硅橡胶检测 抗拉强度检测 撕裂强度检测 2024-07-16